1. 在波峰焊接中由助焊劑所引發的焊接缺陷現象

⑴ 虛焊

任何金屬在空氣環境中其表面都將受到氧或其它含氧氣體等的不同程度的化學浸蝕,在自然界金屬的表面狀態都不是純凈的單金屬狀態。因此,不管采取何種保護措施,其表面所表現的焊接性能都不會是理想化的,僅靠金屬本身的特性而不需借助其它物質的幫助(如助焊劑)達到理想化的焊接效果幾乎是不可能的。即使存在這種可能,那也是在付出了高昂的成本代價后的結果,這顯然是不實現的。

金屬表面狀態的不良,是誘發虛焊現象的關健因素。在軟釬接過程中采用了助焊劑( 液體的或氣體的)后,就可借助于助焊劑的作用來獲取理想的潔凈表面。被焊表面的潔凈度是所用助焊劑活性的函數。60年代初以前,我國軍用電子產品生產中普遍采用松香酒精作助焊劑,由于該類助焊劑與許多金屬反應的固有化學活性弱,因而產品的虛焊現象特別嚴重,幾乎成了一大公害。60年代初我國從原蘇聯引進的XX導彈末制導雷達生產線時,蘇方還專門提供了該武器系統帶“秘密”級的專用助焊劑配方。國內許多軍工單位在軍品生產中還寧可堅持采用活性松香助焊劑+清洗工藝,而禁用活性較弱的免清洗助焊劑,其目的就是為了避免虛焊隱患給該武器系統可靠性帶來嚴重的不測后果危害。

⑵ 金屬化孔透孔不良

當PCB和元器件可焊性均達到要求( 零交時間<1s )時,且波峰焊接的工藝參數也合適的情況下所出現的金屬化孔透孔不良現象時,其主要影響因素應考慮為助焊劑的漫流性和活性均差所致。孔中未透入助焊劑時也是金屬化孔透孔不良的原因。因此,在使用同一種助焊劑的情況下,采用助焊劑泡沫波峰涂覆方式時就不易發生金屬化孔透孔不良現象,而采用助焊劑噴霧涂覆方式發生金屬化孔透孔不良現象的概率就要高得多。出現此現象的原因是噴霧涂覆方式易受阻擋而出現透孔性不暢所致。

⑶ 橋連和拉尖

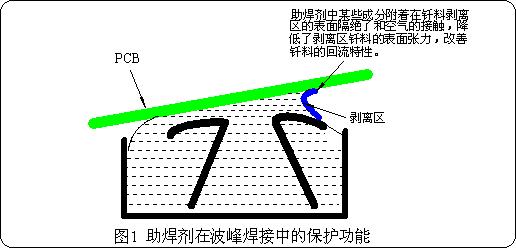

助焊劑的性能優劣對波峰焊接中橋連和拉尖等現象也有較大的影響。性能優良的助焊劑不僅具備焊接所需要的活性,而且還具有優良的保護位于剝離區內液態釬料不被氧化的能力,這是減少PCB與釬料剝離過程中抑制橋連和拉尖的重要措施之一,如圖1所示。

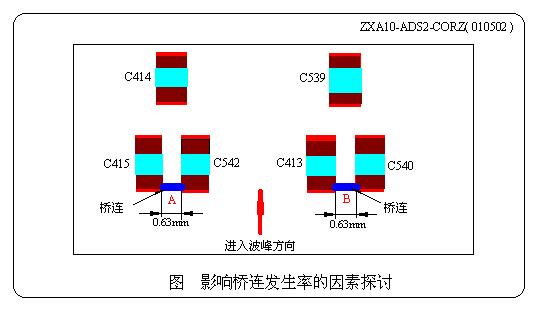

在上講中我們給出了一個討論題:C線在焊接工號為:ZXA10-ADS2-CORZ( 010502 )時,基板上電容C415與C542、C413 與C540之間相鄰間隙均為0.63mm( <1.27mm,屬于設計不當),用新噴嘴開雙波時在圖2所示的A、B二處百分之百地發生橋連現象,而僅開第二波進行單波焊接時,反而橋連發生率卻非常小。其實問題就出在助焊劑上,主要原因不外乎是:

① 所用助焊劑在波峰焊接過程在PCB剝離區內己無保護能力;

② 經過第一波峰的沖刷PCB板面上助焊劑已所剩無幾。

⑷ PCB板面潔凈度不良

在波峰焊接過程中助焊劑的化學成分和噴涂量與焊后的離子殘余濃度、表面絕緣電阻、潔凈度不良以及產品在未來使用過程中的可靠性等有著直接的關系。

2. 助焊劑在波峰焊接工藝中的作用

2.1 正確運用助焊劑對確保產品質量的重要意義

助焊劑是波峰焊接中不可缺少的重要材料,它對確保波峰焊接效果和產品質量都起著關鍵性作用。良好的助焊劑材料及其功能的充分發揮,是提高生產效率、降低產品成本、提升產品系統可靠性的重要手段。

1.2 助焊劑在波峰焊接中的作用

一般情況下,被焊金屬和易熔的釬料合金表面均具有一層妨礙形成連接界面的薄銹膜。該銹膜是受環境侵蝕的結果,并因環境和被焊金屬的不同,而可能由氧化物、硫化物、碳化物或其它腐蝕產物組成。這些非金屬腐蝕產物的作用相當于阻擋層。因此,在釬接前必須要將其清除掉。在波峰焊接過程中,助焊劑所起的作用概括起來主要功能如下:

⑴ 除去被焊基體金屬表面的銹膜

在被焊金屬表面的銹膜通常不溶于任何溶液,不能象清除油脂那樣將其除掉,但是這些銹膜與某些材料發生化學反應,生成能溶于液態助焊劑的化合物。就可除去銹膜達到凈化被焊金屬表面的目的。這種化學反應可以是使助焊劑與銹膜生成溶于助焊劑或助焊劑溶劑的另一種化合物,也可以是把金屬銹膜還原為純凈金屬表面的化學反應。

屬于第一種化學反應的助焊劑主要以松香基助焊劑為代表。純凈松香主要由松香酸和其它同分異構雙萜酸組成。用作助焊劑時,通常用酒精(異丙醇)作溶液,當在氧化了的銅表面上涂上該助焊劑并加熱時,松香酸與氧化銅化合生成松香酸銅,它易于和沒有反應的松香混合在一起,從而為釬料的潤濕提供了潔凈的金屬表面。松香酸對氧化銅層下面的基體銅沒有任何侵蝕作用。當借助于有機溶劑清除殘留的助焊劑時,松香酸銅也一起被清除掉了。

作為第二種化學反應的例子是某些具有還原性氣體。例如,氫氣在高溫下能還原金屬表面的氧化物,生成水并恢復純凈的金屬表面。其化學反應通式可表示為:

MO + H2 = M + H2O

⑵ 防止加熱過程中被焊金屬的二次氧化

波峰焊接時,隨著溫度的升高,金屬表面的再氧化現象也會加劇。因此,助焊劑必須為已凈化的金屬表面提供保護。即助焊劑應在整個金屬表面形成一層薄膜,包住金屬,使其同空氣隔絕,達到在釬接的加熱過程中防止被焊金屬二次氧化的作用。

⑶ 降低液態釬料的表面張力

釬接區域中的助焊劑,能夠以促進釬料漫流的方式影響表面能量平衡。降低液態釬料的表面張力,減小接觸角。

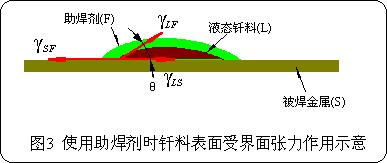

金屬表面存在氧化層時,液態釬料往往凝聚成球狀,不與金屬發生潤濕。氧化物對釬料潤濕的這種有害作用,是由于存在著氧化物的金屬表面的張力比金屬本身的表面張力要低得多的原因所致。γSF >γLF是液體潤濕固體的基本條件。復蓋著氧化膜的固體金屬表面比起無氧化膜的潔凈表面,表面張力顯著減小,致使γSF <γLF而出現不潤濕現象。

焊接中使用助焊劑可以清除釬料和被焊金屬表面的氧化膜,改善了潤濕。而且當液態釬料和被焊金屬表面復蓋了一層助焊劑之后,它們之間的界面張力發生了變化,如圖3所示。

液態釬料終止漫流時的平衡方程式為:

γSF=γLF+γLS COSθ

COSθ=(γSF-γLF )/γLS

式中:

γSF - 被焊金屬和助焊劑之間的界面張力;

γLF - 液態釬料和助焊劑界面上的界面張力;

γLS - 液態釬料和被焊金屬之間的界面張力。

由上式可知,要提高潤濕性 ( 即減小θ角),必須增大γSF 或減小γLF 及γLS 。助焊劑的作用除了清除被焊金屬表面氧化物使γSF 增大外,另一個重要作用即為減小液態間的界面張力γLF 。

⑷ 傳熱

一般被釬接的接頭部都存在不少間隙,在釬接過程中,這些間隙中的空氣起著隔熱的作用,從而導致傳熱不良。如果這些間隙被助焊劑填充滿,則可加速熱量的傳遞,迅速達到熱平衡。

⑸ 促進液態釬料的漫流

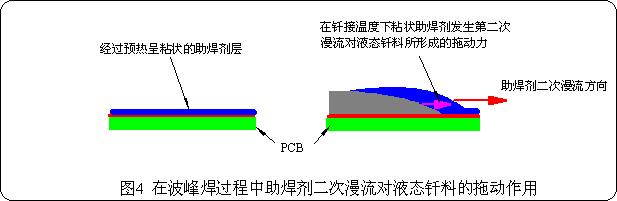

經過預熱后的粘狀助焊劑與波峰釬料接觸后,活性劇增,粘度急劇下降而在被焊金屬表面形成第二次漫流,并迅速在被焊金屬表面鋪展開來。助焊劑第二次漫流過程所形成的漫流作用力,附加在液態釬料上從拖動了液態金屬的漫流過程,如圖4所示。

3 理想助焊劑在波峰焊接過程中的作用機理及模式

3.1 理想助焊劑的作用模式

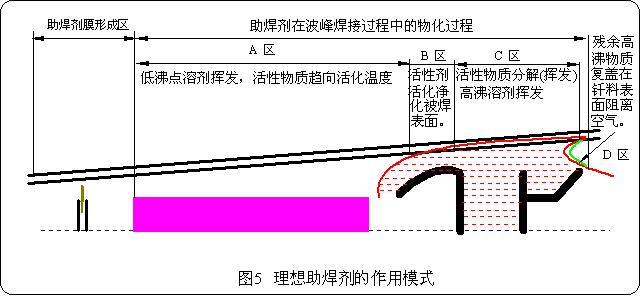

分析整個波峰焊接的物理化學過程,助焊劑雖然參與了全過程,但是它在每一個區間所發揮的作用卻是不一樣的,如圖5所示。而且不同類型的助焊劑,其參與物化過程的載體也是不同的,下面我們僅以松香型助焊劑、活性松香助焊劑和免清洗型助焊劑分別來解釋其具體的物化過程。

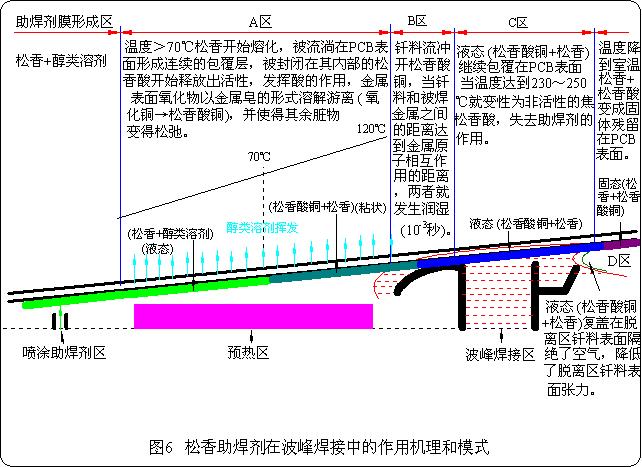

3.2 松香助焊劑在波峰焊接過程中的作用機理

松香助焊劑的作用機理和模式的描述如圖6所示。

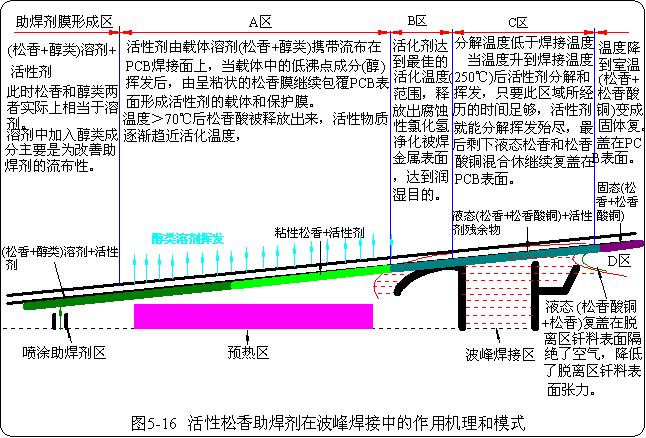

3.3 活性松香助焊劑在波峰焊接中的作用機理與模式

松香助焊劑活性弱,對被焊金屬表面潔凈能力差,當被焊金屬表面可焊性不大理想時,將普遍出現虛焊、橋連等焊接缺陷。為克服上述缺陷,提高焊接質量和效率,將虛焊和橋連現象盡可能地降到最低,目前國內軍用設備中還廣泛使用活性松香助焊劑的原因就在此。

活性松香助焊劑在波峰焊接中的作用機理與模式的描述如圖7所示。

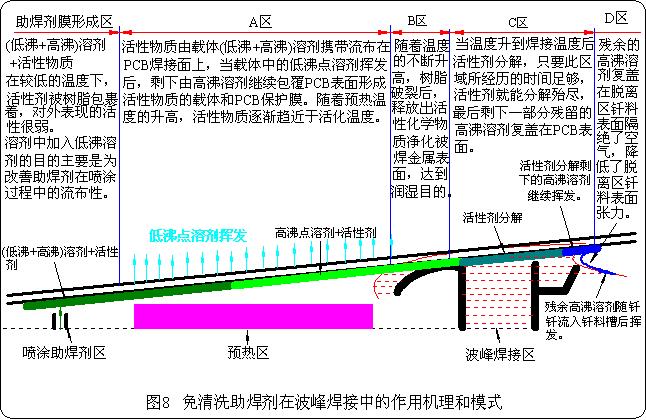

3.4 免清洗助焊劑在波峰焊接中的作用機理與模式

活性松香助焊劑固體含量高,波峰焊后殘余物多,且殘余物中可能還含有未分解完的離子性的活性物質,若不仔細清除將遺害無窮。由于清冼中要大量使用ODS、VOC或消耗和污染水資源,對保護地球環境不利。因此,目前在一些通用型電子產品生產中正大力推廣免清洗助焊劑的應用。

免清洗助焊劑在波峰焊接中的作用機理與模式的描述如圖8所示。

免清洗助焊劑的工藝溫度規范比較嚴格,只有充分滿足了其特性要求的條件下,才能充分發揮其助焊作用。因此,供貨方必須提供完整的溫度應用特性。例如:比利時INTERFLUX ELECTRONICS公司生產的IF 2005M免清洗助焊劑就給出了完整的應用溫度規范值如下:

預熱溫度為: 95℃-130℃(元件面) ;

釬料槽溫度: 最低為235℃,正常為250℃,最高為275℃;

PCB與熔化釬料接觸時間應為4秒。

縱觀現代電子設備的軟釬接(手工焊、波峰焊和再流焊)中,助焊劑從頭到尾都扮演了一個非常關鍵的角色。通過上述對波峰焊接過程的描述,足以證明在軟釬接工藝中如何強調助焊劑的重要性都是不過份的。

4 在波峰焊接中如何評估助焊劑的能力指標

4.1 如何評價助焊劑 助焊劑性能的好壞通常是采用下述兩方面的作用能力來描述:

⑴ 活性:為了有效地進行軟釬接,助焊劑必須通過化學反應來凈化被焊金屬表面,只有在充分凈化后的表面,被焊金屬和熔化釬料之間才能形成有效的冶金連接,才可根除虛焊等缺陷。因此,在評價助焊劑時活性是必須要充分關注的。

⑵ 保護功能:在上述分析中可見助焊劑在波峰焊接過程中的另一個極為重要的作用是助焊劑的保護功能。保護功能的實現在松香型助焊劑中是通過松香這一媒介來實現的,而在免清洗助焊劑中則是通過高沸溶劑這一媒質來貫徹始終的。免清洗助焊劑中保護功能的強弱對波峰焊接的成敗關系很大。而且該功能必須通過上機運行才能考察出來。

4.2 如何理解助焊劑的腐蝕性

從化學角度看,每一種有效的助焊劑均必然在某種程度上具有腐蝕性,否則,它就不能從被焊表面清洗掉氧化膜。我們所說的腐蝕性關注的是指在完成釬接后在裝配件上殘留的助焊劑及其殘余物的化學危險性,并由此而確定助焊劑的理化指標要求。

5 波峰焊接用助焊劑的特性要求及其能力的評估

5.1.2 應用性數據

應用性數據內容見表 2 。

理化指標和應用性數據供方每批供貨時均必須按表1、表2格式填單提供給使用方確認后存檔,使用方認為需要時可酌情進行抽驗。

表 2 助焊劑的應用工藝數椐

5.2 使用方的動態能力試驗(使用方驗收試驗)

使用方按特定的動態能力試驗工藝規范(可由供方和用方共同協商確認),按照供方提供的應用數據,上機進行焊接試驗,助焊劑應確保下列要求:

⑴ 對金屬化孔透焊性良好;

⑵ 焊接缺陷率低;

⑶ 焊點潔凈、輪廓敷形好;

⑷ PCB板面的清潔度 ( 助焊劑殘留物、顆粒物、氯化物、碳化物和白色殘留物 ) 應符合 IPC-A-610C之規定要求;

⑸ 助焊劑殘留物中的離子濃度應 < (1.5-5.0)μgNaCl/cm2;

⑹ 絕緣電阻值(SIR)(電導法測電阻率)應 >2×106Ω-cm 。

6. 助焊劑的發展趨勢

IPC- CH-65B CN《清洗指導》標準主席、合明科技董事長 王璉先生在出席電子錫焊料分會年會上發表了對助焊劑發展趨勢的一些見解與建議:

王璉董事長表示:隨著國內外電子制造業產品升級換代和新的工藝制作方式的產生,助焊劑在國內的總量在逐步下降和減少,與此同時,客戶對助焊劑的全面技術指標和要求,有了普遍的提升,我們還需在以下幾個方面去提升助焊劑的綜合指標,與國外助焊劑廠商看齊:

1. 為迎合新的材料、金屬合金、焊接和被焊接物而使用的助焊劑來保障新材料的前提下,能夠實現良好、可靠的焊接;

2. 新的工藝應用技術適應性,比方說,可選擇波峰焊所使用的助焊劑,與傳統助焊劑在指標上要求有所不同,也有待于我們從業人員進行提升;

3. 在環保安全上,從長遠發展的趨勢上看,水基型助焊劑會是將來助焊劑的終極發展方向和目標,同時水基型助焊劑的應用又為業內同仁帶來新的挑戰和新的技術要求。